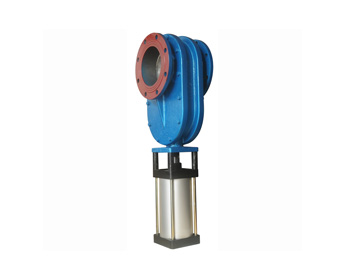

倉泵

倉泵堵塞的原因是什么?

1、系統(tǒng)參數(shù)設置的影響:

在實際操作過程中,設定倉泵的壓力下限很重要。料倉泵的壓力下限一般設定在0.01 ~ 0.05 MPa左右。如果壓力下限設置得較高,則必須延長運輸時間,以防止管道中殘留的灰粒影響下一次運輸或其他筒倉泵。倉泵壓力的上限值設定為0.15 ~ 0.40兆帕。倉泵壓力上限值過高,由于初速度過高,在輸送閥開啟的瞬間容易造成堵管。

2、空氣源的影響:

如果氣源壓力不夠,氣源壓力必須克服倉泵阻力、提升高度、管道阻力和儲灰壓力。如果壓頭不夠,很容易發(fā)生管道堵塞。

3、氣量不足:

氣量不足使氣灰比變小,輸送濃度過大,導致管道阻力增大,容易堵管。

4、氣源雜質(zhì),油和水含量大;

氣源含油的主要原因:空壓機刮油環(huán)老化,型號不匹配,油氣分離效果不好。氣源進水原因:空壓機冷卻器泄漏、自動排污裝置故障、儲氣罐排污不及時、干燥機運行異常。此外,干燥器或冷卻器的除水效率會降低,這將導致空氣中的含水量增加,空氣的露點溫度升高。如果你在寒冷的地方,很容易使空氣凝結(jié)。氣源攜帶油和水時,灰粒會相互粘連,流動阻力急劇增大,導致管道堵塞。因此,如果發(fā)現(xiàn)氣源油水含量大,應立即停止空壓機運行,打開空壓機排氣閥進行檢查。如果發(fā)現(xiàn)有油或水排出,關(guān)閉其出口門,聯(lián)系維修人員排除故障,打開儲氣罐排污閥,加強排污,將油或水帶走。

5、灰源的影響:

沉降灰是指煙氣通過未投入運行的電除塵時,落在灰斗上的灰。常見的有鍋爐點火階段煤油混燒沉淀的灰和電氣除塵停車后沉淀的灰。電除塵故障后,沉降的灰粒粗大,表面粗糙,導致運輸事故概率增加。煤油混燒灰粘度大。在運輸過程中,灰粒逐漸沉降,容易堵塞管道。應采取以下措施:

1.如果有備用系統(tǒng),應投入使用,以防止倉泵運輸造成管道堵塞。

2.每臺倉泵的給料時間應進行調(diào)整:不要用正常的滿泵輸送灰,進入倉泵的灰量控制在倉泵容積的1/3左右為宜,達到了少拉快跑的目的。